Die Überwachung sicherheitsrelevanter tragender Strukturen von Glasfassaden, Stahlrohren und Faserverbundbauteilen in Fahrzeugen, Flugzeugen sowie Windrädern erfordert langzeitstabile Sensoren mit hoher Fehler- und Ortsauflösung. Mit Hilfe von integrierbaren piezoelektrischen Ultraschallwandlern werden Ultraschallpulse im Frequenzbereich 20 – 200 kHz in das Bauteil eingekoppelt. Ein Vergleich mit dem ursprünglichen Referenzbild ergibt Abweichungen der Ultraschallpulse bei beginnender Rissbildung. So können Risse von wenigen mm Länge mit einer Ortsauflösung von etwa 2 cm nachgewiesen werden.

Großflächige Strukturüberwachung mit Ultraschall

Wesentliche Komponenten von Überwachungssystemen sind Sensoren, die appliziert oder eingebettet werden können. Piezoelektrische Sensorelemente auf Basis von PZT oder PVDF können Eigenschwingungen der Bauteile erfassen und Informationen über entstehende Risse, Delaminationen oder Befestigungsveränderungen geben. Wenige PZT-Ultraschallwandler genügen, um mittels Lamb-Wellen oder Schallemission große Strukturen ortsaufgelöst nach entstehenden Fehlern zu untersuchen. Rotorblätter, Flugzeugkomponenten aus Faserverbundmaterialien, Rohrleitungen aus Metall oder große (Verbund-)Glasplatten können mit geringem messtechnischen Aufwand kontinuierlich überwacht werden.

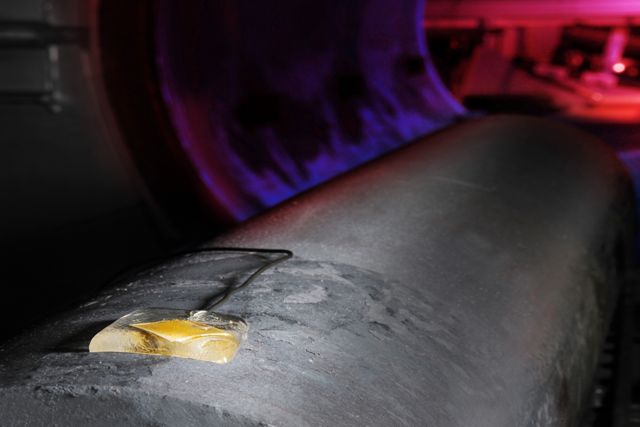

Ultraschnelle Temperaturänderungen können berührungslos auch bei Temperaturen von über 1000° C mit speziellen Ultraschallwandlern erfasst werden und somit kritische Prozesszustände vermieden werden. Je nach Anwendungsfall kann auch die Verwendung von optischen, thermischen und/oder chemische Sensoren sinnvoll sein, so dass multisensorische Systeme realisiert werden können.