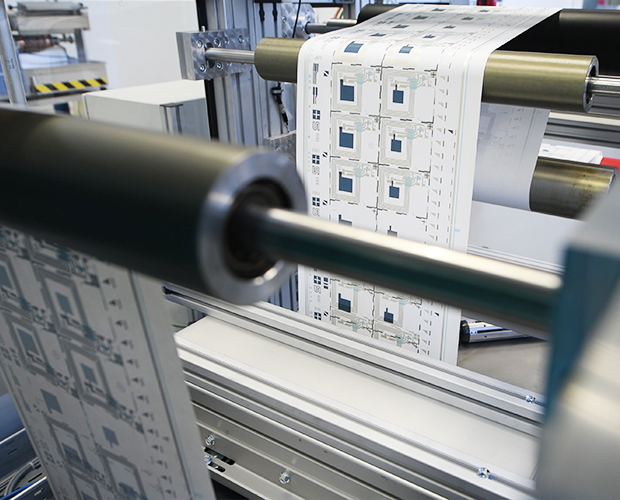

CeSMA nutzt den Rolle-zu-Rolle (R2R) Beschichtungsprozess in einer innovativen „Click&Coat“-Anlage der Firma Coatema, um hochpräzise gedruckte Sensoren mit hohem Durchsatz und ausgezeichneter Qualität zu produzieren. Diese Technologie hat sich bereits in erfolgreichen Projekten wie C3PO und SuperSmart bewährt. Der Prozess umfasst verschiedene thermische Trocknungsstationen und kann entweder Schlitzdüsenbeschichtung oder Rotationssiebdruck verwenden, um Materialien auf das Substrat aufzubringen.

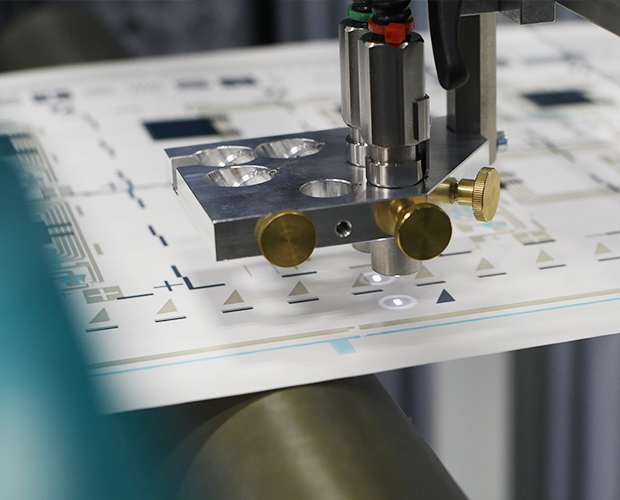

Die Schlitzdüsenbeschichtung ermöglicht die vollflächige Beschichtung des Substrats, was ideal für Barriere- oder Schutzschichten ist, während der Rotationssiebdruck mit einem individuellen Siebdesign präzise Strukturen im sub-mm-Maßstab drucken kann, wie etwa Leiterbahnen, Kondensatoren, Sensorflächen oder Sensorarrays. Je nach Material erfolgt die Aushärtung thermisch oder durch UV-Belichtung mit LED-Technologie, wobei das Verfahren an die Temperaturstabilität des Substrats angepasst wird.

Funktionselemente können sowohl auf der Ober- als auch Unterseite des Substrats gedruckt werden.

Die ISO-Klasse 8 Reinraumumgebung garantiert höchste Präzision bei der Materialbeschichtung, was besonders für empfindliche und extrem dünne Funktionsschichten wichtig ist. Die CeSMA-Anlage ist besonders für die Produktion von dehnbaren dielektrischen Elastomeren (DE) und flexiblen piezopolymeren Sensoren auf Basis von PVDF-Copolymeren geeignet. Beide Technologien erfordern das präzise übereinander Drucken mehrerer Funktionsschichten mit minimaler lateraler Abweichung.

Auf einem Siebumfang von 64 cm können entweder einzelne, wiederkehrende Muster in hoher Quantität oder durch ein angepasstes Siebdesign auch sehr lange Funktionsmuster (bis hin zur maximalen Substratlänge von ca. 200 m) gedruckt werden. Drucke können bis hin zu einer Breite von 40 cm und mit Druckgeschwindigkeiten bis zu 4 m/min durchgeführt werden.

Der Einsatz einer doppelten Bahnkantensteuerung sorgt für eine sehr präzise Ausrichtung des Substrats beim Beschichten und Auf-/Abwickeln und mit Hilfe eines optischen Registrierungs- und Ausrichtungssystems kann der nachfolgende Druck mit einer lateralen Abweichung von weniger als 200 µm zum vorherigen gedruckt werden. Für kostengünstige und effiziente Produktionsprozesse werden PET oder Papier als Substratmaterialien bevorzugt.