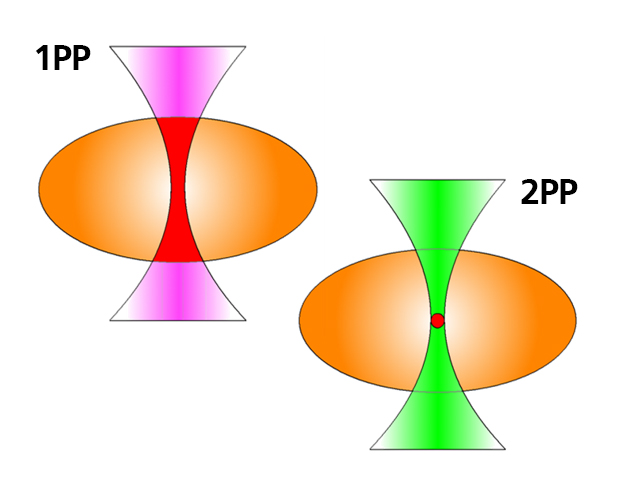

Die Zwei-Photonen-Polymerisation (2PP) kann als Äquivalent für den 3D-Druck im Mikrometerbereich angesehen werden. Im Gegensatz zur UV-Lithographie und zum 3D-Druck mittels Stereolithographie wird bei der 2PP das Harz nicht mit UV-Licht, sondern mit Femtosekunden-Laserpulsen im sichtbaren bis nahinfraroten Spektralbereich belichtet.

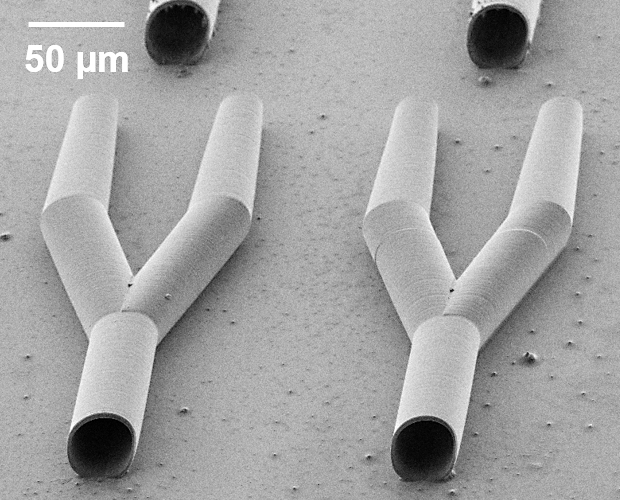

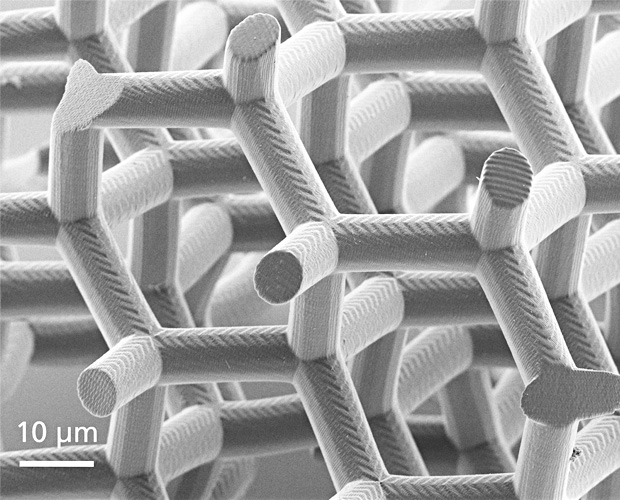

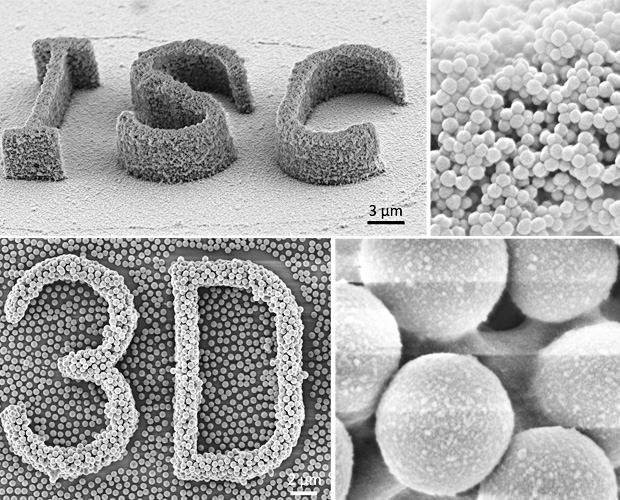

Unter normalen Umständen würden diese Wellenlängen von dem transparenten Harz überhaupt nicht absorbiert werden. Die starke Fokussierung und die gepulste Natur der Bestrahlung (Energieabgabe in wenigen 100 Femtosekunden) führt jedoch zu einer Zwei-Photonen-Absorption innerhalb des Fokusvolumens, die die gleichen chemischen Übergänge wie bei der UV-Licht-Beleuchtung auslöst. Die Aushärtung, d. h. die Verfestigung des Polymers ist somit auf das winzige Fokusvolumen beschränkt. Es kann als dreidimensionaler Stift für echte 3D-Mikrofabrikation angesehen werden.

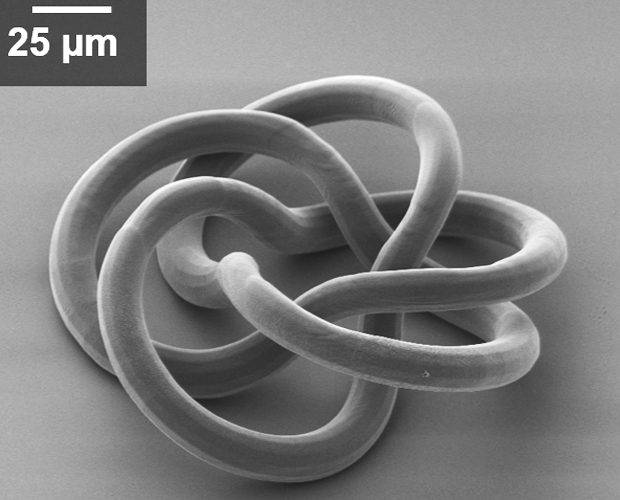

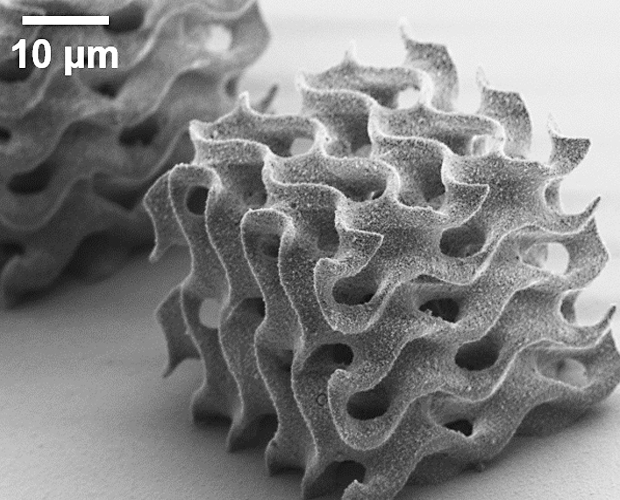

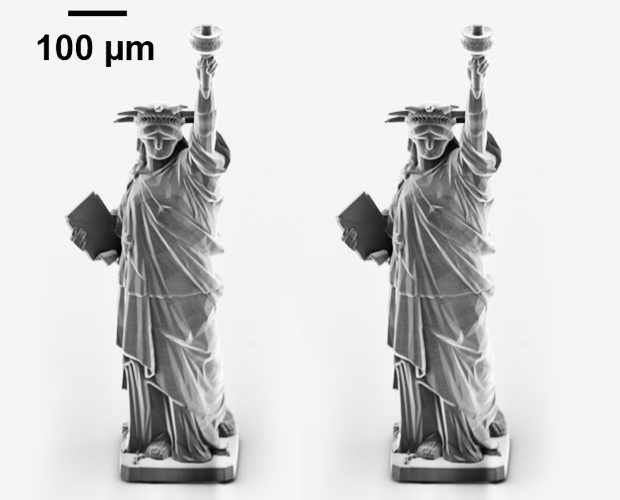

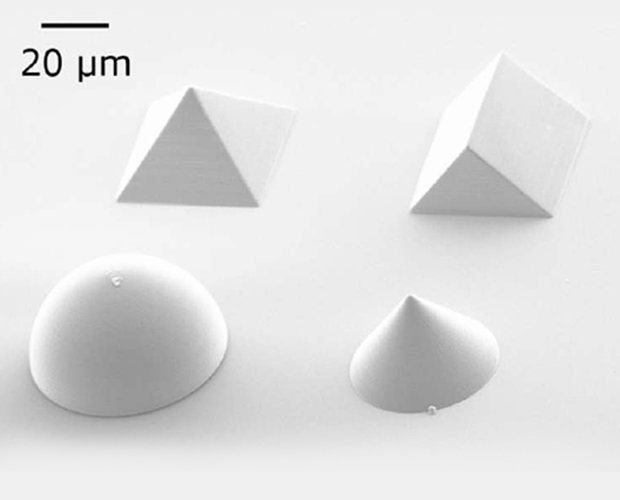

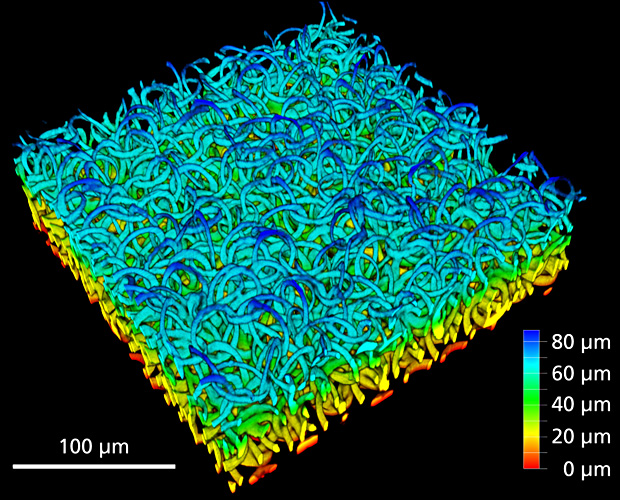

Bei der 2PP-Bearbeitung wird das Fokusvolumen in allen drei Raumrichtungen gerastert, um die gewünschte Struktur direkt aus CAD-Daten zu erzeugen. Nach der Belichtung wird ein Entwicklungsschritt mit geeigneten Lösungsmitteln durchgeführt, um das nicht belichtete (noch flüssige) Harz zu entfernen.